このシリーズの1回目は、国家ブランド指数NBIで日本が1位になれたワケを紐解きながら、日本のモノづくりを支える品質に視点をあてた商品企画のお話をしてきました。

今回(2回目)は、再現性のある商品企画を行う大事なポイントとなる「品質の根底」「多変量解析と実験計画法」についてお伝えしたいと思います。

目次

品質の根底=統計的な物の見方

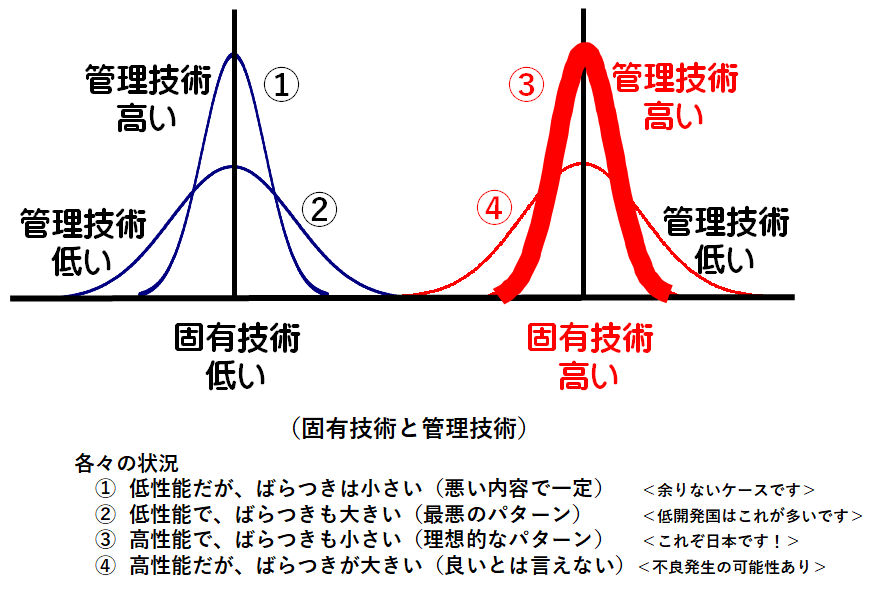

SQC(統計的品質管理:Statistical Quality Control)の根本概念は「ばらつき」を押さえることです。

品質の平均的な良否は固有技術(電気、機械、化学、材料などの各工学のレベル)に依存しますが、ばらつきは製造の管理技術(管理のしかた)に依存します。

これを色々なツールで押さえるのがQC(Quality Control)なのですが、「ばらつき」はどうやっても発生します。100%同じモノができていると見えても、わずかでも変動するのです。

そのばらつきが販売しても構わない許容範囲(規格といいます)に入っていれば良品、外れれば不良品となります。

不良品の比率(不良率)をいかにゼロに近づけるか、つまりばらつきをどこまでゼロに近づけるかがQCの腕の見せ所です。

日本のQCはSQCを中心にして大変な進歩を遂げました。

大量生産の下に「管理図」や「抜き取り検査」が主流となり、統計的な手法は技術者がマスターすべき必須項目となりました。現在までに工程の状態を常時監視して不良を極限まで押さえる数々の手法が生み出されて来ました。

■ばらつきに関する興味深いエピソード

ばらつきに関して一つ面白いエピソードがあります。

中国の自動車メーカーが日本の大手自動車メーカーA社と提携し、A社の一つ前の型の設計図を入手しました。

中国製の新車を自社工場で作れることで有頂天になった彼らは、コストを抑えるために全ての部品を設計図通りの中国製にして絶対の自信を持って製造し、販売しました。

ところが、しばらくすると、事故が多発し、クレームの嵐。調査すると、使っているうちに、ある重要な部分のネジが緩むのです。

提携したメーカーに聞くと、日本の自動車や鉄道、航空機などの高度の安全性を要求される部品には「ハードロック工業」の「緩まないネジ(ボルト+ナット)」が使われている、と知りました。

ハードロック工業「会社紹介動画2022年版」Youtubeより

原理は上記のように公開されており、彼らは早速中国のネジメーカーに依頼して同様のネジを真似して安く作ろうとしました(中国らしい!)が、どうやってもうまくつくれません。

多くの試作品が耐久テストで緩むのです。

厳密に比較してみると、中国の部品メーカー製はばらつきが大きいのです。

日本のメーカーは、アイデア(固有技術)も凄いですが、それを完璧に実現するQC(管理技術)も見事。これが日本の強みです。中国は日本からQC専門家を招いて多くを学びましたが、特に精緻な部品のレベルは遠く及びません。原理はわかっていても、モノとして実現する技術が足りないのです。

多変量解析と実験計画法

品質レベルを上げるためには、当然のことですが、品質に影響する要因を突き止めることが必須です。

要因は工程の中に潜んでいて未知なもの・予想外のものもあります。

そのため、多数のデータを取って客観的に分析するのに適した手法が望まれ、それこそがSQCの神髄です。SQCの中で、実用的で応用範囲が広く、私が特に推進して来たのが「多変量解析」と「実験計画法」です。

「多変量解析」は多数の項目間の関係を見出してモデル化したり、集約化、グラフ化する種々の手法があります。

最も多用されるのは複数の要因が1つの項目に影響している場合に重要な要因をピックアップし、どう変えれば良いかを予測する方法(重回帰分析)です。

経済予測や天気予報などで極めて広く活用されています。

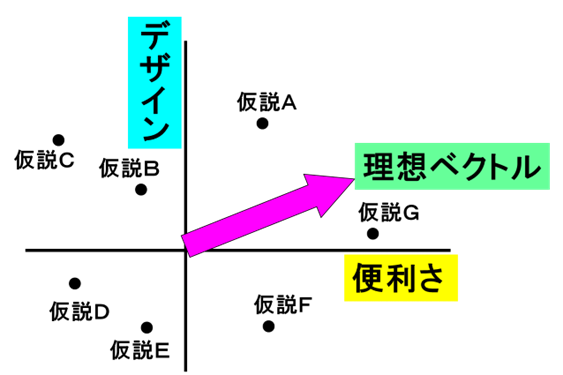

■多変量解析の例■ 商品の「便利さ」と「デザイン」の2要素のどちらがどれだけ「買いたい」に結び付いているか?

例えば商品の「便利さ」と「デザイン」の2要素のどちらがどれだけ「買いたい」に結び付いているかを知ることができれば、商品の方向付けがわかりますし、現状の商品がなぜ売れないのか、どう改善したらよいかも検証できます。

(ポジショニング分析の例 「理想ベクトル」が最も売れる方向を示します)

これはNeo P7(新・商品企画七つ道具)の「ポジショニング分析」で用いている手法です。

もし、【便利さ】:【デザイン】=2:1のように、「買いたい」に【便利さ】が強く寄与しているならば、【便利さ】を徹底的に追求した商品を作るべきで、上記の図では仮説Gが理想に近い案となります。

■実験計画法の例■ 色々な要素を動かして最も購入したくなる(最適な)組み合わせを効率良く発見する!

例えば、【便利さ】と【デザイン】の双方を向上させるために

- 「大きさ」

- 「持ちやすさのアイデア」

- 「材質」

- 「形状」

- 「色彩」

- 「説明書き」

- 「価格」

7項目についてそれぞれ2つのレベルを用意したとします。

すると、全部の組み合わせは2×2×2×2×2×2×2=128通りできます。

128通りを顧客に評価してもらうのは大変です。

ですが、実際はその中のわずか8通り(たった1/16!!)を評価してもらえれば良いのです。

この方法はNeo P7の最後の方の「コンジョイント分析」に大いに活用されています。

つまり、Neo P7の「検証&最適化」の2つ、ポジショニング分析とコンジョイント分析は、SQCの延長線上の手法なのです。

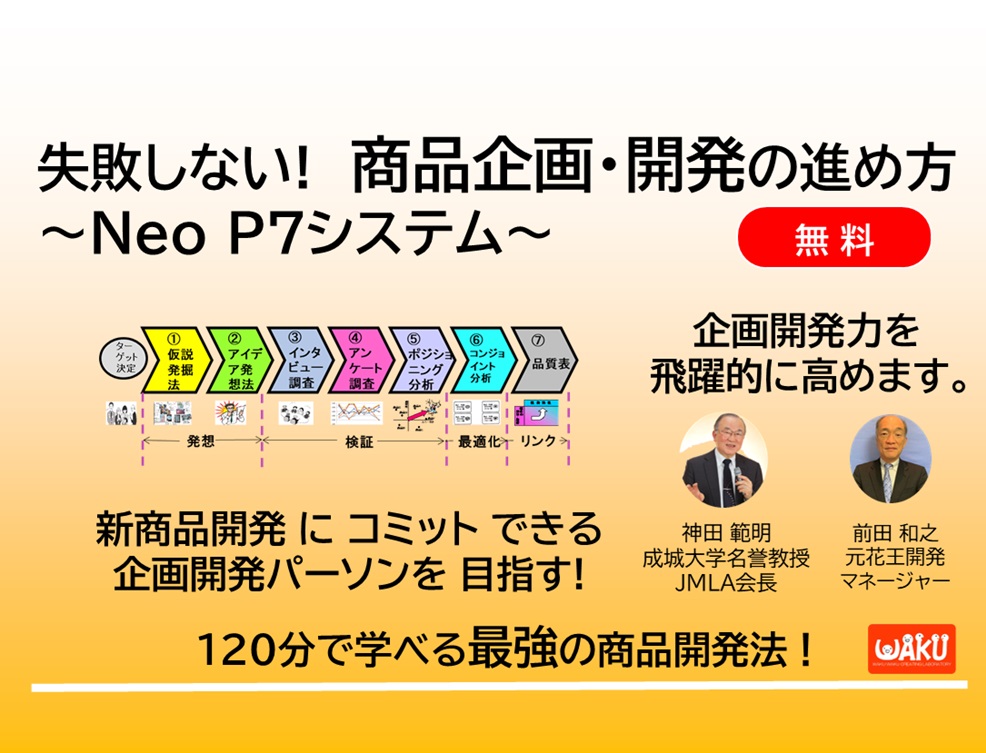

(Neo P7の流れ図)

トヨタグループにおける「心地よいドアの閉まり音の研究」~私が印象に残った一例~

これら「多変量解析」と「実験計画法」を最も熱心に研究し、普及させたのがトヨタグループです。私も名古屋在住の折りにトヨタ社のQC部門からの依頼で同社初の多変量解析セミナーを講義しました。

受講者はあの巨大なトヨタ社でわずかの20名。誰一人内容を知らず、「何だかわからないが、上司に言われたので(仕方なく)参加した」という方ばかり。私が学生への授業用に使っていた手持ちのPCソフトを使って3日間指導したところ、「身近な品質課題の解決に即刻役立ちそう」ということで大変に評判となり、セミナー開催ごとに受講希望者が倍々(20名⇒40名⇒80名)に増えました。そのうち部門長から「ウチから**名セミナーを受講させろ」と脅迫?される程の事態になりました。やがては多変量解析は技術系社内コースの定番(大卒理系は必修)となりました。

同社のQCの凄さはこうした強力な手法を徹底的に社内に普及させ(グループ各社にも追随させ)、部品単位で優れた品質を実現するところです。

具体的な課題解決も支援(アドバイス)しました。

印象に残った一例を挙げると「心地よいドアの閉まり音の研究」というのがありました。

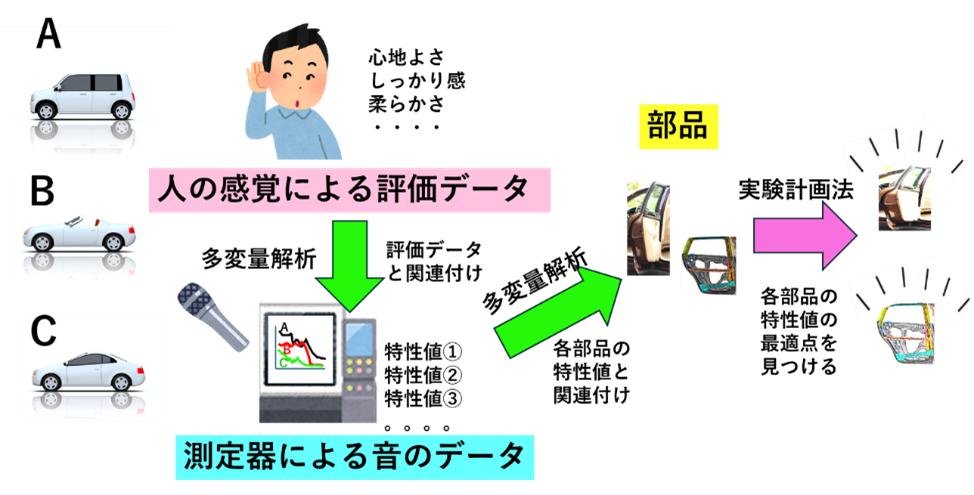

(SQC(多変量解析と実験計画法)による品質改良事例)

当時、ベンツに追い付き追い越すを目標に「セルシオ」の開発で各部品単位までの徹底的な研究が盛んに行われていました。

ベンツでは「ガチャン」ではなく「カシャ」という静かで優雅な音でドアが閉まり、これの理由がなかなかわからなかったのです。

まず何十台という内外車種の音の印象を専門の係員に評価してもらい、同時に測定器で音の波形などを測り、それらの種々の性質を数値化します(特性値といいます)。

音の印象が良いとはどの特性値がどうなることかを多変量解析で測定データ間の関連から突き止めます。

次にその特性値がどの部品のどの特性値と関連しているかを再度多変量解析で調べ、最も良くなる寸法、材質、工法などを実験計画法を用いて決定します。

膨大な研究が必要ですが、部品メーカーはこれらを着々と成し遂げて最善の部品を供給し、それを精確な技術で組み立てることによって、トヨタ社は見事な車を世に送り出して来ました。

まとめ

① 国家ブランド首位達成の大きな要因は人やモノに対する「信頼」です。日本の優れた特徴はここにあります。その根本は日本人の誠実さ、思いやりです。

② モノに対する信頼は「品質管理」によって形成されて来ました。品質管理は統計的な考え方、手法によって「ばらつき」を押さえる方法です。

③ 現場レベルで品質管理に大きく貢献したのが小集団活動「QCサークル」です。

④ 品質向上の手法として特に奨められるのが「多変量解析」と「実験計画法」です。多変量解析で要因を探って絞り込み、実験計画法で最適な条件を追求する、このプロセスは極めて強力です。

⑤ Neo P7(新・商品企画七つ道具)では後半のポジショニング分析で多変量解析を用いて最も良い方向を導き出して実際に仮説案を絞り込みます。更に、コンジョイント分析で実験計画法を応用して最高の企画案を決定します。

国家ブランド1位達成と「信頼の品質」~世界最強!日本品質の根底は何か?~(1)は←こちらからご覧ください。

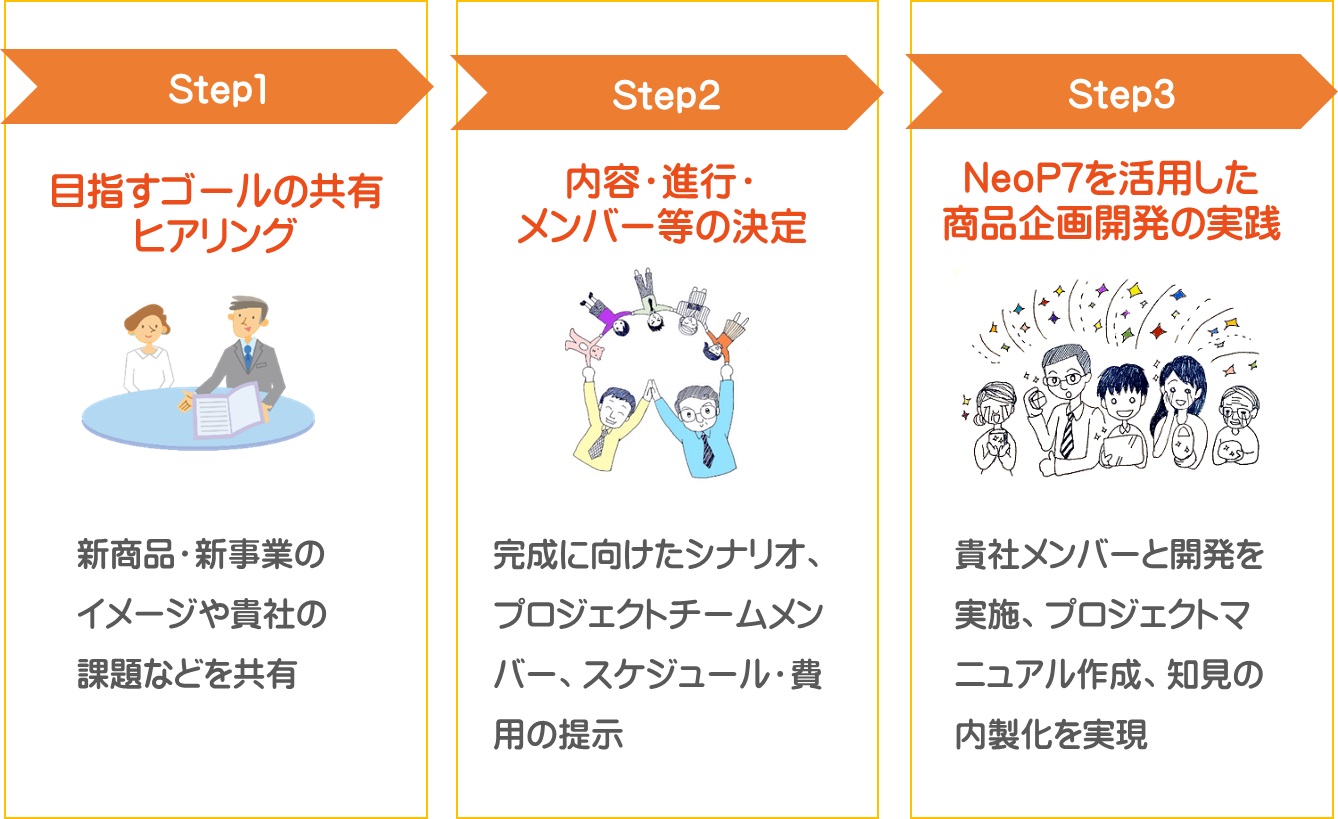

商品開発を実際に行っていて課題を感じている方(企業様)へ

今こそ、Neo P7を用いて

◎ ユーザーを深掘して驚くような潜在ニーズを発見し

◎ 溢れんばかりの大量のアイデアを発想し

◎ ユーザーの仮説案評価を素晴らしいツールで分析し

◎ 最高にワクワクする感動サービスを決定する

◎ 数値化、客観化、見える化してトップが必ず認める

商品企画に切り替えましょう!

サービス、モノに限定せずあらゆる商品企画・開発のご相談にお応えいたします。

お気軽にお問合せください。👇

私は過去約110件もこの方式で商品企画を実行した膨大な実績があります。自動車、住宅、家電、飲食品、生活用品、化粧品、サービス、BtoB商品等々ほとんどの産業分野で、超グローバルメーカーから街の美容院まで実施例は枚挙にいとまがありません。

Neo P7習得と実践を両方行いますので数ヶ月(標準6ヶ月)を要しますが、必ず200件以上の仮説を創出し、最終商品は5段階で4.0以上の購入意向を実現します(必ず売れる企画案になる、ということです)。それが過去の実績です。

商品企画に携わる方向けの無料セミナーも実施しています!

気になる方はチェックしてみてはいかがでしょうか👇

神田範明

最新記事 by 神田範明 (全て見る)

- GDP統計に見る国の姿(2) - 2025年5月20日

- GDP統計に見る国の姿(1) - 2025年4月8日

- 国家ブランド1位達成と「信頼の品質」~世界最強!日本品質の根底は何か?~(2) - 2025年3月24日